Năm 2025 mở ra bối cảnh đầy bất ổn về địa chính trị và kinh tế, khiến các nhà sản xuất phải cân nhắc kỹ lưỡng nơi đầu tư thời gian và nguồn lực của mình. Do đó, các nhà lãnh đạo kỹ thuật đang tập trung xem xét các thay đổi trong phát triển sản phẩm và CAD có thể ảnh hưởng trực tiếp đến hiệu quả kinh doanh.

Khi nói đến hệ thống CAD của bạn, bạn nên tự hỏi:

- Làm thế nào để tôi có thể khai thác được nhiều giá trị hơn từ hệ thống CAD hiện tại?

- Tôi đã tận dụng tối đa các công nghệ CAD sẵn có để tạo lợi thế cạnh tranh chưa?

- Làm sao hệ thống CAD của tôi giúp tôi “làm nhiều hơn với ít nguồn lực hơn”?

- CAD hỗ trợ như thế nào cho các sáng kiến chuyển đổi số khác của doanh nghiệp?

Làm việc cùng khách hàng, chúng tôi đã xác định được bốn xu hướng CAD chủ đạo có tác động mạnh đến hiệu quả kinh doanh. Các doanh nghiệp tiên phong đang tận dụng các năng lực này để thúc đẩy tăng trưởng bền vững.

1. Phát Triển Sản Phẩm Dựa Trên Mô Hình (Model-Based Product Development)

Nhiều nhà sản xuất đã và đang triển khai các sáng kiến dựa trên mô hình (model-based initiatives) vì lợi ích rõ ràng về hiệu suất, chi phí và chất lượng.

Định nghĩa dựa trên mô hình (Model-Based Definition – MBD) là một mô hình 3D có chú thích, chứa toàn bộ thông tin cần thiết để định nghĩa và sản xuất sản phẩm — không cần bản vẽ 2D truyền thống.

Khi được sử dụng cùng một nền tảng PLM hỗ trợ, MBD tạo ra một “nguồn sự thật duy nhất” (single source of truth), đảm bảo mọi người đều tiếp cận đúng thông tin, đúng lúc, đúng nơi.

Trước đây, mô hình có chú thích thường bị coi là gánh nặng đối với kỹ sư, chỉ mang lại lợi ích cho nhà cung cấp, bộ phận sản xuất và QA. Tuy nhiên, ngày càng nhiều lãnh đạo kỹ thuật nhận thấy MBD giúp phát triển sản phẩm dễ dàng và nhanh hơn.

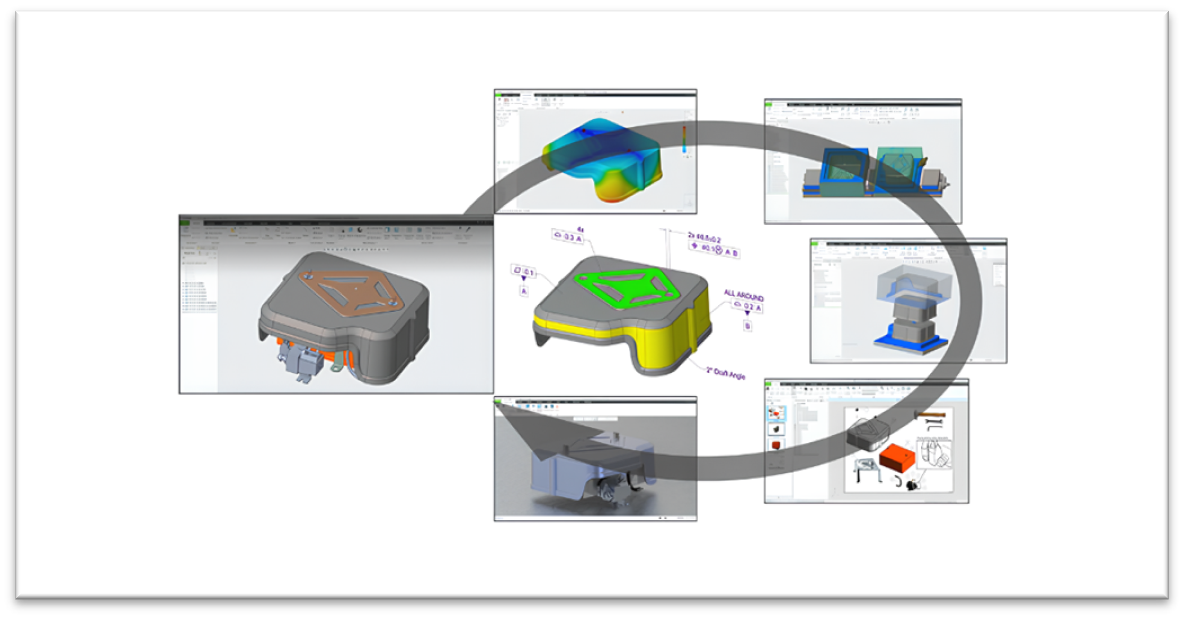

Khi cam kết xây dựng mô hình 3D được chú thích và có thể sản xuất trực tiếp, kỹ sư có thể tận dụng các công nghệ CAD liên quan như mô phỏng thời gian thực, tối ưu hóa, thiết kế dụng cụ và lập trình đường chạy dao để rút ngắn quy trình phát triển sản phẩm. PTC gọi đây là Model-Based Product Development (MBPD).

Mô hình 3D được sử dụng để mô phỏng, thiết kế dụng cụ, minh họa kỹ thuật, kết xuất và GD&T.

Bên cạnh đó, các lãnh đạo kỹ thuật cũng nhận thấy cơ hội to lớn khi sử dụng các giải pháp CAD phù hợp. Bằng cách cung cấp một chuỗi kỹ thuật số liền mạch (digital thread) với dữ liệu CAD được quản lý trong PLM, MBPD giúp các thay đổi kỹ thuật được lan tỏa nhanh chóng trên toàn chuỗi giá trị, giảm thiểu rủi ro lỗi, giảm phế phẩm và nâng cao chất lượng sản phẩm.

Việc sử dụng mô hình 3D xuyên suốt quá trình phát triển đang thay đổi cách doanh nghiệp tạo ra sản phẩm tốt hơn, nhanh hơn.

2. Trí Tuệ Nhân Tạo (AI) và Tự Động Hóa Thông Minh (Intelligent Automation)

Những tiến bộ trong trí tuệ nhân tạo sinh (generative AI) có tiềm năng thay đổi mọi khía cạnh của thiết kế sản phẩm, sản xuất và dịch vụ.

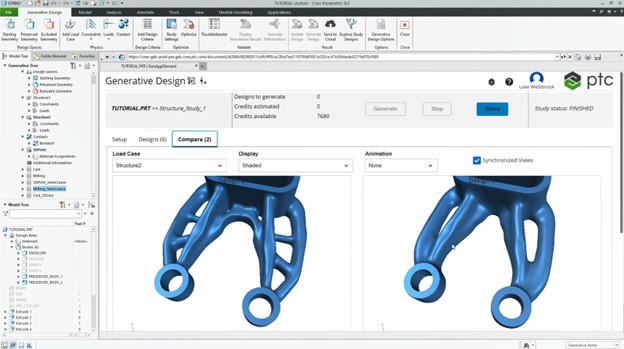

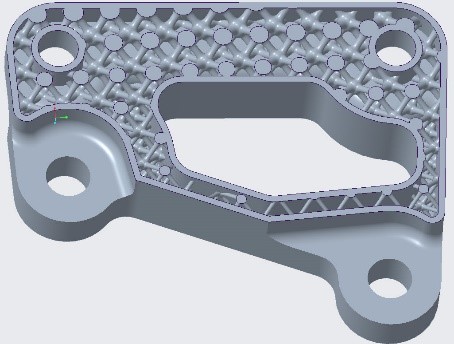

Creo là người tiên phong trong lĩnh vực thiết kế sinh (generative design) — sử dụng thuật toán AI để tối ưu hóa thiết kế dựa trên yêu cầu cụ thể.

Công cụ Creo Generative Design, được hỗ trợ bởi AI và từng đạt giải thưởng, giúp kỹ sư nhanh chóng khám phá các thiết kế sáng tạo với nhiều vật liệu, quy trình sản xuất và yêu cầu hiệu suất khác nhau. Đây thực sự là bước ngoặt trong việc phát triển các sản phẩm hiệu suất cao hơn, nhẹ hơn, rẻ hơn và bền vững hơn so với phương pháp thiết kế truyền thống.

Creo Generative Design nhanh chóng tạo ra các tùy chọn thiết kế cho nhiều loại vật liệu và quy trình sản xuất khác nhau.

Ngược lại, Generative AI tạo ra nội dung (văn bản, hình ảnh…) thông qua xử lý ngôn ngữ tự nhiên (NLP) và mô hình ngôn ngữ lớn (LLM). Nó có tiềm năng thay đổi cách các nhà sản xuất tương tác với dữ liệu và thông tin.

PTC hiện đang nghiên cứu để mang đến AI đáng tin cậy, có trách nhiệm và có thể mở rộng trong toàn bộ danh mục sản phẩm của mình.

Dù tiềm năng của AI sinh thiết kế và LLM là rất lớn, nhiều khách hàng vẫn mong muốn AI giúp tự động hóa các tác vụ lặp lại hoặc phức tạp trong thiết kế.

Creo hiện cung cấp các công cụ tự động hóa thông minh (IA) như intent references, user-defined features (UDFs), GD&T Advisor, và Behavioral Modeling Extension (BMX).

Những công cụ này giúp tự động hóa quy trình thiết kế phức tạp, hợp lý hóa luồng công việc và nâng cao năng suất.

Khi được áp dụng hàng nghìn lần mỗi tháng, hiệu quả tiết kiệm thời gian và nâng cao chất lượng thiết kế là vô cùng lớn.

Video trình diễn – Tham chiếu ý định, UDF, GD&T và BMX

3. Thiết Kế Dựa Trên Mô Phỏng (Simulation-Driven Design)

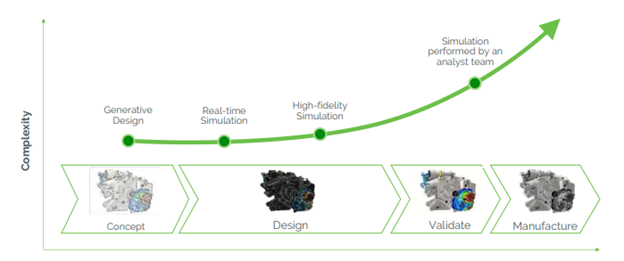

Trong quy trình phát triển sản phẩm truyền thống, việc mô phỏng thường được thực hiện ở giai đoạn cuối, khi thiết kế đã gần hoàn thiện.

Tốt nhất, mô phỏng xác nhận sản phẩm đạt yêu cầu — nhưng thường cho thấy sản phẩm bị “thiết kế dư” (thừa vật liệu, tăng chi phí).

Tệ hơn, mô phỏng phát hiện lỗi thiết kế muộn, gây chậm tiến độ, tốn kém và phải làm lại.

Simulation-Driven Design (SDD) thay đổi điều đó. Nó đưa phân tích mô phỏng vào sớm trong quá trình thiết kế, cho phép kỹ sư nghiên cứu thiết kế sinh, mô phỏng thời gian thực và tinh chỉnh nhanh.

Cách tiếp cận “dịch trái (shift-left)” này không chỉ là thay đổi kỹ thuật mà còn là chuyển đổi văn hóa, trao quyền cho kỹ sư với các công cụ phân tích dễ dùng.

Lợi ích:

- Kỹ sư có thể nhanh chóng thử nghiệm và khám phá nhiều phương án thiết kế sáng tạo.

- Phát hiện lỗi sớm, tối ưu chi tiết, tránh “thiết kế dư”.

- Giảm thiểu việc phải thiết kế lại ở giai đoạn cuối, tiết kiệm chi phí và rút ngắn thời gian ra thị trường.

- Chuyên viên mô phỏng có thể tập trung vào các bài toán phức tạp hơn.

Độ phức tạp và chi phí thay đổi thiết kế có thể được giảm thiểu bằng cách áp dụng mô phỏng ngay từ đầu quá trình thiết kế.

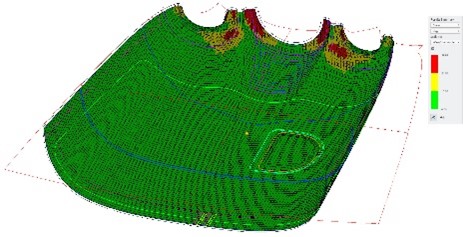

Nhờ quan hệ đối tác giữa PTC và Ansys, các công cụ mô phỏng hàng đầu (phân tích tuyến tính, phi tuyến, động học, CFD, nhiệt, dao động…) được tích hợp trực tiếp trong Creo.

Điều này giúp kỹ sư thiết kế dự đoán nhanh và chính xác các yếu tố như biến dạng, phân bố nhiệt, tổn thất áp suất, làm mát điện tử, ứng suất, tần số cộng hưởng, v.v.

Kết quả là sự hợp tác chặt chẽ hơn giữa kỹ sư thiết kế và nhà phân tích, giúp sản phẩm được hiểu sâu hơn và phát triển tối ưu hơn.

4. Sản Xuất Tích Hợp (Integrated Manufacturing)

Cuối cùng, thiết kế phải được đưa vào sản xuất — và quy trình thiết kế–sản xuất rời rạc dẫn đến lỗi, lãng phí và chi phí cao.

Trước đây, CAD chỉ dùng để thiết kế, còn quy trình sản xuất tách biệt. Việc xuất – nhập – dịch định dạng khiến chuỗi kỹ thuật số bị gián đoạn, gây khó khăn cho việc cập nhật thiết kế.

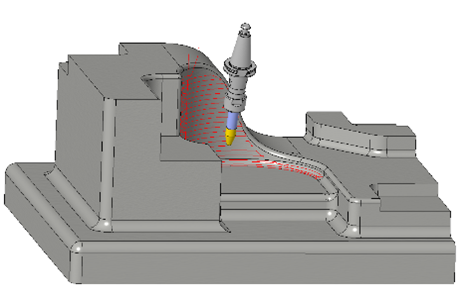

Ngày nay, hệ thống CAD hiện đại đã tích hợp sâu với sản xuất, giúp doanh nghiệp hưởng lợi lớn nhờ công cụ sản xuất tích hợp.

PTC Creo cung cấp các bộ công cụ mạnh mẽ cho cả gia công cắt gọt (subtractive), sản xuất đắp lớp (additive), và vật liệu composite:

Subtractive (cắt gọt): Hỗ trợ phay, tiện, cắt dây EDM, dập tấm – tất cả ngay trong môi trường Creo.

Additive (Bồi đắp): Cho phép kỹ sư thiết kế in 3D kim loại, thiết kế cấu trúc lưới, hỗ trợ và nesting trực tiếp trên mô hình gốc.

Composites (Vật liệu tổng hợp): Cung cấp công cụ thiết kế, phân tích và lập kế hoạch sản xuất cho sản phẩm composite hiệu năng cao.

Với sự tích hợp sâu giữa thiết kế và sản xuất, kế hoạch chế tạo trở nên dễ dàng hơn, thay đổi thiết kế được cập nhật tức thì cho đối tác sản xuất.

Điều này rút ngắn thời gian ra thị trường và giảm chi phí phát triển.

Kết Luận

PTC tin rằng, doanh nghiệp nào tận dụng tốt 4 năng lực CAD này trong năm 2025 trở đi sẽ có lợi thế vượt trội về chất lượng, chi phí và tốc độ ra thị trường.

Hãy tự hỏi:

Quy trình thiết kế của bạn đã thay đổi bao nhiêu trong 10 năm qua?

Hệ thống CAD hiện tại đang giúp bạn tiến lên – hay đang kìm hãm bạn?

Đã đến lúc xem xét lại PTC Creo, để trao quyền cho đội ngũ kỹ sư, làm mới quy trình phát triển sản phẩm, và giành lấy lợi thế cạnh tranh trong kỷ nguyên mới.